Shining – Process for improving the properties of parts resulting from additive manufacturing

Awards

Information

In the field of additive manufacturing, 3D printers are developing very rapidly ; but the main problem remains the poor quality of surface conditions as well as mechanical resistance.

In some cases, the objectives in terms of roughness may be around 0.05 microns (raw parts roughness can reach 30 µm) and polishing by conventional methods is not suitable in particular for complex parts.

Conventional mass finishing is a set of mechanical-chemical processes, aimed at operations such as polishing or surface smoothing… But these solutions do not make it possible to correctly treat parts resulting from 3D printing.

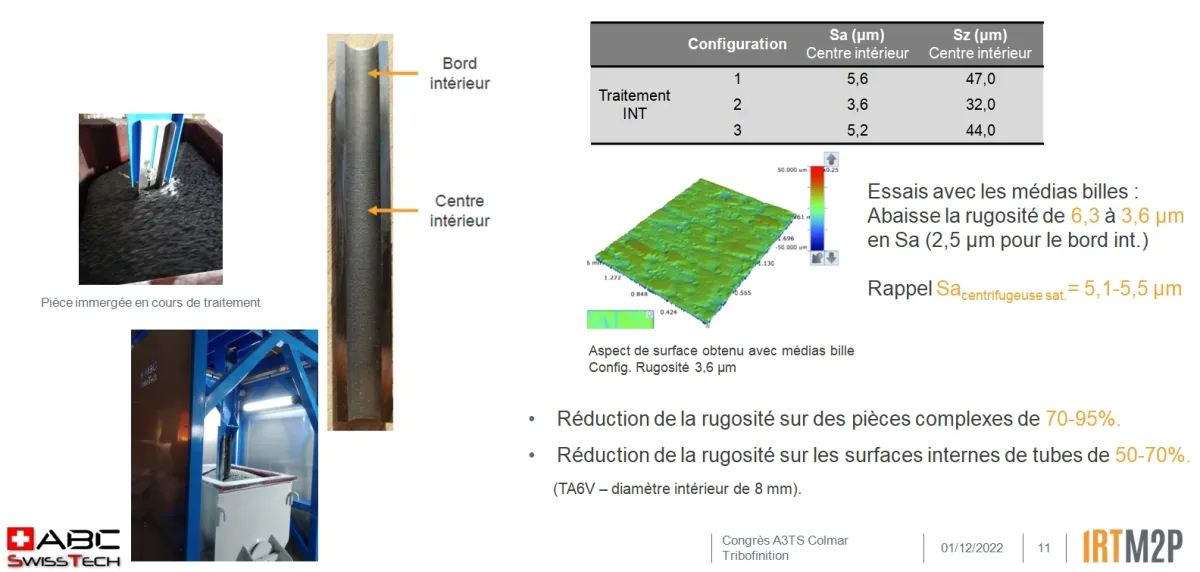

ABC SwissTech has developed with IRT M2P and the Safran group a new technical solution, called “Shining”, which significantly improves the roughness and fatigue resistance of complex parts; this process also allows the interior surfaces to be polished.

This new solution generates a working power up to 100 times higher than that of industrial vibrators.

Thanks to these very strong accelerations, ABC SwissTech can use microabrasives to process the most difficult to reach areas.

Finally, it is accepted that in additive manufacturing, “downskin” surfaces have more degraded roughness than in “upskin”; the Shining process is configurable and allows more energy to be concentrated on “downskin” surfaces.

Web page

Argument

En aéronautique ou dans le médical, les pièces issues d'impression 3D présentent des surfaces dont le Ra dépasse parfois 30 µm. Le TA6V, les inconels ou autres alliages spécifiques d’une part, la complexité des morphologies de pièces d’autres part, rendent très difficiles les opérations de polissage.

Grâce à la très haute énergie du procédé Shining et aux médias abrasifs spécifiques, il est possible d'atteindre après traitement des valeurs inférieures à 0.05 µm avec des temps de cycle plus de 100 fois inférieurs par rapport aux procédés conventionnels.

Ces nouveaux procédés peuvent également modifier les contraintes de compression en fonction des vitesses appliquées et de la forme des abrasifs et ainsi augmenter la résistance à la fatigue.

Enfin, une adaptation de ces équipements leur permet de polir l’intérieur de tubes complexes, ce qui n’était habituellement réalisable que par des procédés chimiques, très polluants et sensibles pour la conservation des propriétés métallographiques.